دیگ های بخار اولیه از ظروف سر بسته و از ورق های آهن که بر روی هم بر گرداننده و پرچ شده بودند و شامل اشکال مختلف کروی و یا مکعب بودند ساخته شدند. این ظروف بر روی دیوارهای آجر بر روی آتش قرار داده شده و در حقیقت برون سوز محسوب می شدند.

تاریخچه دیگ بخار

این دیگ ها در مراحل آغاز بهره برداری تا فشار حدود ۱bar تامین می نمودند که پاسخگوی نیازهای آن دوره بود ولی به علت تشکیل رسوب و لجن در کف دیگ که تنها قسمت تبادل حرارت آب با شعله بود، و با بروز این مشکل، دمای فلز به آرامی بلا رفته و موجب تغییر شکل و دفرمه شدن فلز کف و در نتیجه ایجاد خطر انفجار می شد.

همزمان با نیاز به فشار های بالاتر بخار توسط صنایع، روند ساخت دیگ های بخار نیز تحولات بیشتری را تجربه نمود.

بدین جهت برای دستیابی به بازده حرارتی بشتر، نیاز به تبادل حرارتی بیشتری احساس می شد، در نتیجه سطوح در معرض حرارت با در نظر گرفتن تعداد زیادی لوله باریک که در آن ها گازهای گرم، جریان داشتند و اطراف آنها آب وجود دارد، افزایش یافتند. این دیگ ها با داشتن حجم کمتر راندمان مناسبی داشتند.

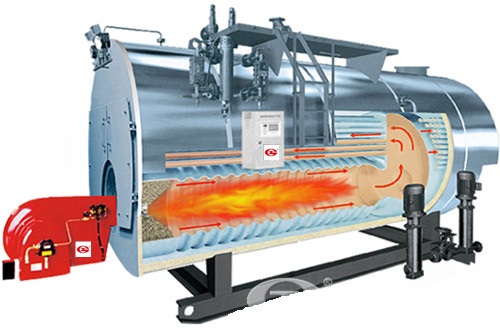

دیگ های بخار لوله دودی امروزی با دو یا سه پاس در حقیقت انواع تکامل یافته دیگ های مذبور می باشد.

تحول عمده دیگر در ساخت این نوع دیگ ها، تکامل از دیگ های فایرتیوپ سه پاس (عقب خشک) به ساخت دیگ های ویت یک (عقب تر) می باشد.

در دیگ های عقب خشک انتهای لوله های پاس ۲ و ۳ هر دو به یک سطح شبکه متصل می شوند، که به علت اختلاف دمای فاحش گازهای حاصل احتراق در پاس ۲ ( ۱۰۰۰ درجه سانتیگراد ) و پاس ۳ ( حداکثر ۲۵۰ سانتیگراد ) سطح این شبکیه دچار تنش و در نهایت نشتی می شود.

همچنین دیگ های عقب خشک نیاز به عایق کاری و انجام تعمیرات بر روی مواد نسوز طاقچه جدا کننده پاس ۲ و ۳ نیز در فواصل زمانی کوتاه دارند، که موجب افزایش هزینه نگهداری و ایجاد وقفه در تولید می شوند.

جهت حل مشکلات فوق شرکت ینکلن در سال ۱۹۳۵ طرح جدید ساخت دیگ های بخار ۳ پاسه را به ثبت رساند، که مشکل اختلاف دمای زیاد صفحه و لوله ها را که تحت اختلاف شدید دمای زیاد قرار داشتند را از طریق ایجاد دو صفحه شبکیه جداگانه برای هر دو دسته از لوله ها بر طرف ساختند. این طرح سطوح عایق کاری شده در دیگ های عقب خشک را نیز تبدیل به سطوح مفید و جاذب حرارت نمود.

مزایای طرح لینکلن که منجر به ساخت دیگ های بخار عقب تر (WET_back) گردید، موجب شده این ساختار جدید تا امروز همه جا رواج پیدا نماید.

ظرفیت این دیگ ها حداکثر تا ۴.۳mw می باشد.

جهت دستیابی به ظرفیت های بالاتر، نوع دیگری از دیگ های بخار با ساختاری متفاوت بنام دیگ های لوله آبی (واتر تیوپ) ساخته شده و تکامل یافته اند.

امروزه تعداد زیادی از دیگ های بخار لوله آبی با مشخصاتی نظیر فشار نامحدود و ظرفیت ها ی بالا، با راندمان ۹۰-۸۵ درصد جهت تولید نیرو در کارخانجات بزرگ و نیرو گاه ها و … نصب و مشغول به کارند.

در ادامه فرآیند پیشرفت تولید دیگ های بخار صنعتی ، دیگ های معروف به لوله آتشی عقب خشک (Fire Tube & Dry Back) طراحی و ساخته شدند که دراین دیگ ها با قراردادن لوله های متعدد داخل مخزن دیگ بخار، گازهای داغ انتهای کوره را از داخل آنها عبور داده و در نهایت از قسمت دودکشدیگ بخار خارج می شدند ولی از مشکلات این دیگ ها وجود سطح عایقکاری شده در انتهای کوره بود که علاوه براتلاف انرژی حرارتی ، حین کار ویا انتقال در اثر لرزش و ضربه های ایجاد شده در کوره باعث صدمه دیدن عایقکاری و در نتیجه سوختن فلز انتهای کوره میگردید که این مشکل در نسل بعدی دیگ های بخار صنعتی با قرار دادن انتهای کوره در داخل آب تا حدود زیادی مرتفع گردید و سطح حرارتی دیگ افزایش یافت

در این طرح که به نام طرح لوله آتشی وعقب تر(FierTube & WetBack) معروف میباشد به طور معمول بسته به ظرفیت دیگ بخار از لحاظ انرژی حرارتی ورودی ، به دو صورت : دوپاس و سه پاس ، طراحی و ساخته میشوند راندمان حرارتی در دیگ های جدید با اعمال سطح حرارتی قابل قبول وعایق کاری مناسب به حدود ۸۵% قابل دستیابی میباشد

گامی هرچند کوتاه به دنبال دیگ بخار (بویلر) کورنیش تک کوره ای برداشته شد و آن دیگ بخاربزرگتر دو کوره ای لانکاشیر بود که تحت امتیاز FAIRBAIRN و HETHERINGTON در سال ۱۸۴۴ به ثبت رسید ( شکل ۱ – ۳) که تا اوایل دهه ۱۹۵۰ میدان دار دیگ های صنعتی بود . احتمالا بیش از هزار عدد از این بویلر بخار هنوز در انگلستان کار می کنند، گرچه امروزه آنها را با نوع پرصرفه تر و چند لوله ای به نام “ ECONOMICS” جایگزین می نمایند.

باید در نظر داشت که هر چه سطوح در معرض حرارت دیگ بخار زیادتر باشد مقدار حرارت جذب شده از مصرف مقدار معینی سوخت ، یعنی بازده بازیافت حرارتی ، بیشتر خواهد بود. برای این منظور تعداد بیشماری لوله های باریک که از آن ها گازهای گرم جریان دارد و در داخل اب قرار دارند عامل ازدیاد سطوح گرم هستند، و در عین حال نیازی به کانال گازهای گرم در پایین دیگ بخار و دو طرف آن نخواهد بود. این نوع دیگ ها یکپارچه می باشند. مطابق بخش ۱۲ – ۴ – ۱ هر چه لوله ها بلندتر و باریکتر باشند، سطوح انتقال حرارت کارایی بیشتری خواهند داشت. این دیگ های چند لوله ای برای ظرفیت معینی، کم حجم تر از نمونه های پیشین خود هستند و نیازی به آجرکاری ندارند. این دیگ ها در کشتیها و لکوموتیوها که فضا نقش تعیین کننده دارد، کاربرد زیادی دارند.

تعدادی از دیگهای اولیه کشتیها جهت استفاده بیشتر از فضا، دارای سطح مقطع چهار گوش بودند که بر اثر پارگی گوشه ها، منجر به انفجارات شدید این دیگها گردید.

ظروف تحت فشار داخلی، تمایل دارند که به حالت کروی درایند و بنابراین مکانهای غیر کروی ظروف، تحت تنش شدید قرار دارند. نزدیکترین شکل عملی و ممکن دیگ های بخار، به خصوص اگر انتهای دیگ ها گنبدی شکل باشد، استوانه است. طرحی از دیگ استوانه ای در اوایل سالهای ۱۸۰۰ به ثبت رسید که هدف آن تحمل فشار ۲۰۰ bar بود. در این طرح پیشنهاد شده بود که چنین استوانه ای باید از جنس مس و با ضخامت ۴۶ mm ساخته شود، ولی سابقه ای از ساخت این نوع دیگ در دست نیست . همچنین قرار بود این دیگ برون سوز باشد که به نوبه خود موجب مشکلاتی می گردید، ولی شکل کروی دیگ، برون سوز بودن دیگ را توجیه نمی کند. امروزه نیز با داشتن آلیاژهای فولادی مختلف ، در سطح جهانی از ساخت دیگهای لوله – آتشی با ضخامت بیش از ۲۲mm که در معرض آتش یا گازهای داغ باشد، خودداری می شود . این امر به منظور جلوگیری از تنشهای حرارتی فوق العاده در فلز می باشد.

سرانجام همه دیگ های کشتیها را استوانه ای ساختند ولی به علت محدودیت وزن و اندازه، از آجر کاری و ساخت کانالهای جانبی خودداری گردید و از دیگهای چند لوله ای و کوره های درون سوز- تا چهار کوره – استفاده شد. گازهای داغ کوره ها وارد محفظه های جداگانه ای با دیواره های لوله – ابی در عقب کوره می گردید و از آنجا با یک چرخش ۱۸۰ º وارد یک سری لوله های با قطر حدود ۷۵ mm می شد. بعد از عبور از داخل این لوله ها، گازها وارد دودکش قیفی شکل می شدند . این دیگهای بخار را دیگ های بخار دوکاناله می نامیدند.

بعادها، دیگ های سه کاناله ساخته شد که در آن، گازها از طریق یک سری لوله های دیگر به قسمت عقب کوره برمی گشت. این دیگ ها را دیگ های اسکاچ دریایی می نامیدند که از سالهای ۱۸۵۰ تا پیدایش موتورهای دیزل و جایگزینی آنها کاربرد داشتند.

به تدریج دیگ های اسکاچ را در خشکی به کار بردند و چون محدودیت جا نبود از آجر کاری نیز استفاده شد و آنها را بلند تر ساختند. این دیگ ها را در انگلستان به نام اقتصادی و در آمریکا هنوز به نام اسکاچ می شناسند.

این دیگ ها به علت ارزانتر، با صرفه تر و کوچکتر بودن از دیگهای لانکاشیر تا اوایل سالهای ۱۹۳۰ با آن به رقابت پرداختند . دیگ های اسکاچ فوق ابتدا داری قسمتهای عقبی عایق کاری شده بودند، ولی بعدها این دیواره ها را با دیواره های لوله – آبی پوشاندند . شکل های ۱ – ۴ / الف و ۱-۴ / ب به ترتیب دیگهای اقتصادی دو کاناله با محفظه های عقبی عایقکاری شده که به نام دیگهای DRY-BACK معروفند را نشان می دهند.

دیگ های سه کاناله اقتصادی دارای مشکل عمده ناشی از استفاده صفحه لوله مشترکی جهت کانل دوم و سوم بودند. گازهای ورودی به کانال دوم داری دمای ۱۰۰۰ º c بود که پس از خروج از کانال سوم تا ۲۵۰ º c تقلیل می یافت. بنابراین، صفحه لوله در معرض دو اختلاف دمای شدید قرار داشت که باعث تنش و در نهایت نشتی انتهای لوله ها می شد.

افزودن دیدگاه جدید