از آنجائیکه چنین کاربرد وسیعی از دیگ بخـار انتظار می رود مسئله نگهداری ، تمیــز کاری و همچنیــن پیشگیری از تشکیل رسوبات و خوردگی از اهمیت بیشتری برخوردار خواهد شد. زیـــرا عدم نگهداری مناسب موجب کاهش عمر و از بین رفتن آن و در نتیجه اتلاف وقت و سـرمایه ملی کشور و همچنیـن کاهش بـازدهی دیگ و بهــره وری از کار خــواهد گــردید.

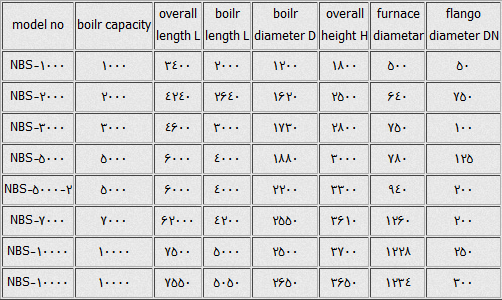

مشخصات فنی دیگ های بخار مدل NBS

ديگ بخار دستگاهي است كه براي توليد بخار از آن استفاده ميشود .بخار به دلیل بالا بودن گرمای نهان تبخیر حامل انرژی حرارتی زیادی می باشد.

دیگ های بخار در دو مدل عقب خشک و عقب مرطوب ساخته می شوند .

سیستم ساخت دیگ های عقب خشک(Dry Back) به صورت سه پاس بوده که پاس دو و سه توسط دیواره ای از مواد نسوز از یکدیگر جدا می شوند . دیگ های بخار تا ظرفیت kg/hr2000 به صورت عقب خشک ساخته می شود

سیستم ساخت دیگ های عقب مرطوب(Wet Back) به صورت سه پاس بوده که حرارت پس از عبوراز کوره (پاس I) وارد محفظه برگشت شده و از لوله های پاس دوم به اطاق دود جلو راه مييابد و بعد از برخورد با مواد نسوز اطاق دود جلو وارد لولههاي پاس سوم (Pass III) شده و در نهايت بعد از اين كه حرارت دود گرفته شد، از دودكش خارج ميشود. ضمنا سیستم ساخت دیگ های با ظرفیت های پایین ، به صورت شعله برگشتی عقب مرطوب (Reverse Flame-Wet Back) می باشد.

طراحی این دیگ ها براساس استاندارد BS2790 (ISIR4231) می باشد .

مواد مصرفی و استاندارد های مربوطه :

.png)

استاندارد های جوشکاری مربوطه

.png)

الكترودهای مورد استفاده در بویلر عموماً به دو نوع تقسیم می شوند:

الكترود جوشكاری قسمتهای بدون فشار.

الكترود جوشكاری قسمتهای تحت فشار.

الكترود مورد استفاده در قسمتهای بدون فشار الكترود معمولی E 6013 می باشد كه در جوشكاری پایه ها و درها از آن استفاده می شود.

الكترود مورد استفاده در قسمتهای تحت فشار در پاس ریشه از الكترود نفوذی E6010 وجهت پاسهای پركن بعدی از الكترود E 7018 اسفاده می شود. ( لازم به یادآوری است كه الكترودهای E 7018 قبل از استفاده توسط هیتر ( گرمكن ) تا ۳۰۰ درجه سانتی گراد خشك می شود.)

كليه دريچه هاي آدم رو (Manhole) ، دست رو ، سر رو ،... با توجه به ظرفيت دیگ طراحی شده و ساخته مي شوند.

عایق کاری درب ها با سیمان نسوز و شاموت انجام می شود و عایق کاری بدنه دیگ بوسیله دو لایه پشم شیشه و یا دو لایه پشم سنگ انجام می گردد .

روکش این بویلر ها با ورق استیل انجام می شود .

بازسی و کنترل کیفیت (Inspections) :

اهم بازرسیهایی كه در حین فرایند از خرید مواد تا ارسال به منظور انطباق محصول نهایی شده با الزامات استانداردها یا مطابقت محصول با Specification مشتری صورت میگیرد، به شرح ذیل میباشد:

۱) بازرسی مواد خریداری شده و ورودی به شركت جهت انطباق با نیازمندیهای استاندارد و انطباق مشخصات ثبت شده بر روی مواد با گواهینامه كیفی مواد خام.

۲) بازرسی از فرایند قطعهزنی مثل برش، رول، خمكاری، پخزنی، ثبت مشخصات مواد خام بر روی قطعات و ... .

۳) بازرسـی از مونتـاژ قطعـات بـه منظـور اطمینـان از انطبـاق محصـول بـا نقشههای ساخت.

۴) نظارت بر فرایند عملیات جوشكاری در مراحل قبل، حین و بعد از جوش برای حصول اطمینان از رعایت شدن تمامی پارامترهای ضروری WPS و PQR تأیید شده برای پروژه.

۵) نظارت و بازرسی بر تست نشتی - Leak Test.

۶) نظارت و بازرسی بر هیدرواستاتیك.

۷) بازرسـی رنـگ آمیزی و کاورکاری

۸) بازرسی نهایی و تهیه كتابچه محصول - Final Book.

تستهای غیر مخرب - Non-Destructive Tests:

تست غیر مخرب متداول به شرح ذیل میباشد و توسط افراد با صلاحیت و با تجربه کافی اجرا میگردد.

۱) بازرسی چشمی Visual Test) VT) :

در تمامی مراحل ساخت محصول و در اغلب بازرسیها، بازرسی چشمی جزء لاینفك میباشد و اصولاً قبل از اینكه محصول به فرایند بعدی انتقال یابد، VT انجام میشود.

۲) ماوراء صوتUltrasonic Test)UT) :

عملیات آلتراسونیك با بهرهگیری از دستگاه عیبیاب ماوراء صوت دیجیتال صورت می گیرد

۳) مایعات نفوذیLiquid Particle Test)PT) :

این روش تست اغلب با مایع نافذ رنگی كه قابل شستشو با مایع حلال یا آب میباشد، اجرا میگردد و البته امكان بكارگیری فرایندهای مختلف این تست وجود دارد.

تعیین صلاحیت جوشكاران : (Welder Qualification)

تمامی جوشكاران و اپراتورهای جوشكاری براساس استانداردهای روز دنیا تعیین صلاحیت میگردند و برای جوشكارانی كه نمونههای تست جوشکاری آنها مورد تأیید قرار گیرند، كارت صلاحیت و همینطور گواهینامه صادر و همواره اعتبار صلاحیت جوشكاران در هر بازه زمانی شش ماهه به روز میگردد .

شير آلات وكنترلهای بويلر :

مشعل(Burner)

شيرخروجي بخار(Steam outlet Valve)

شير اطمينان (Safety Valve)

شیر تخلیه (Drain Valve)

دو عدد پرشر سوئیچ متناسب با فشار كار ديگ (Pressure switch)

شير تغذيه آب(Water inlet Valve) و شير يك طرفه

گيج فشار(Pressure Gauge)

آب نما (Sight Glass)

كنترل كنندههاي شناوري سطح آب (Level Control)

ترموستات ديجيتالي اگزوز جهت كنترل دماي دود خروجي

شيرهاي سوزني مناسب براي زير لول كنترل و سايت گلاس۴عدد .

پانل فرمان(Electric Control Panel) تمام اتوماتيك مجهز به چندين رله، كنتاكتور، فيوز، كليدهاي قطع و وصل اصلي، زنگ خطر و تايمر جهت كنترل كليه دستگاههاي الكتريكي نصب شده بر روي دیگ

شیر سوزنی خروج هوا

پمپ چند مرحلهاي گريز از مركز تغذيه آب مجهز به صافي آب ورودي (Feed Water Pump)

بویلرهای بخــار تولیـــد شده با ظـــرفیت هــای مختلف از ۱۰۰۰Kg/h الی ۱۰۰۰۰Kg/h تولیــــد بخـار و فشــــار کـــاری تا ۱۶Bar براسـاس سفــــارش مشتــــریان از نـوع FIRE TUBE (شعلـه یا گاز احتـراق درون لوله ها) طبـق استـانـدارد ملــی ایران ۴۲۳۱ به صورت یک سوخته و دوسوخته Gas&Oil طراحی و ساخته می شوند.

افزودن دیدگاه جدید